При реализации объектов часто возникает разрыв между проектными решениями и возможностями производства. Чтобы избежать подобных проблем, проектировщики, производители металлопроката и заводы-изготовители должны тесно взаимодействовать друг с другом на всех этапах проекта. Ниже приведён пример того, как совместная работа всех участников процесса позволила успешно решить подобную проблему на конкретном проекте.

Проблематика

Проектом были предусмотрены двутавровые профили, отсутствующие на рынке Республики Беларусь. Альтернатива — изготовление сварных аналогов — оказалась затруднительной: объём свыше 1000 тонн, крупные толстостенные сечения, поясные соединения с полным проваром, которые требуют обязательного неразрушающего контроля (УЗК и др.). Все эти факторы существенно увеличивали трудоемкость производства, что не позволяло обеспечить выполнение заказа на заводах металлоконструкций в установленные сроки.

Если в целях упрощения производства отказаться от неразрушающего контроля, то сварные соединения необходимо проверять в соответствии с разделом 14 СП 16.13330 — расчётные сопротивления угловых швов должны быть снижены: на 45% по металлу шва и на 55% по металлу границы сплавления. В данном случае это приводит к усложнению конструкции и перерасходу металла.

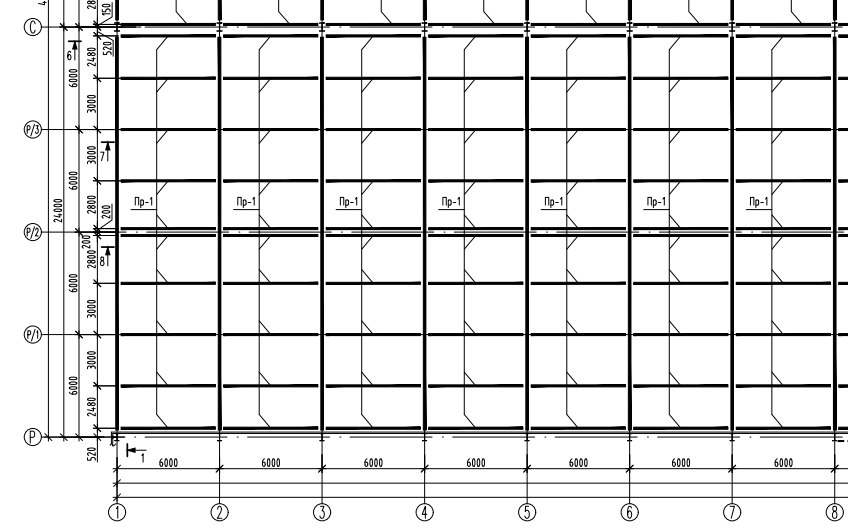

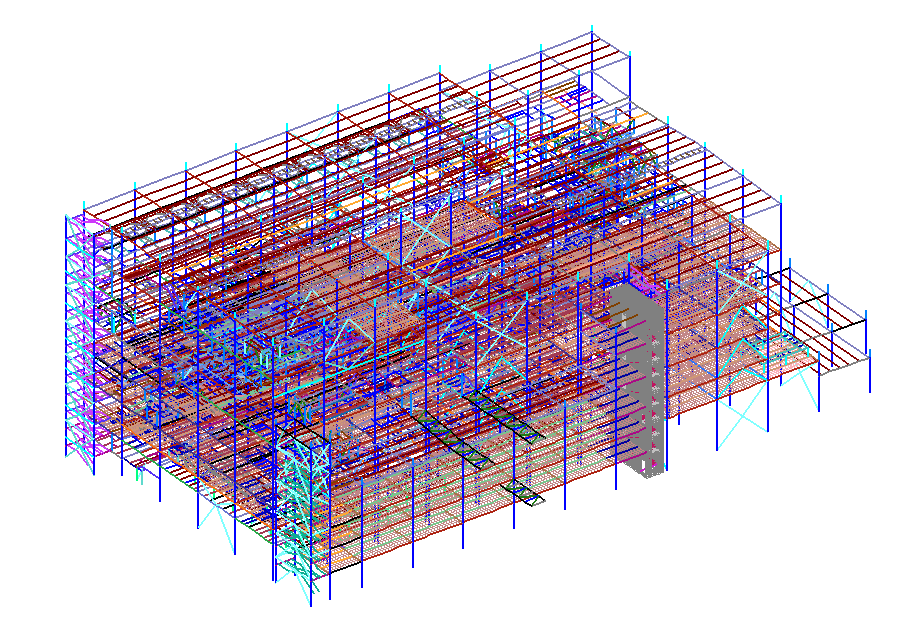

Рисунок 1 — Расчётная схема каркаса

Рисунок 1 — Расчётная схема каркаса

Оптимизация

- Переход на освоенный сортамент двутаврового проката. Для понимания доступных на рынке Беларуси позиций двутавровых профилей, проектировщику был передан список выпускаемых профилей ЕВРАЗа: двутавры производства ЕВРАЗ.

- Корректировка компоновки каркаса. Для большей части здания шаг колонн изменили с 9×9 на 9×6, а также отказались от избыточной унификации, при которой крайние колонны повторяли более нагруженные центральные. Это позволило использовать горячекатаные двутавры для основной части каркаса.

- Уточнение расчётной схемы в части главных балок. Для главных балок с небольшими пролётами критической проверкой при расчёте была устойчивость из плоскости, при этом в расчётной схеме не было учтено раскрепление из плоскости второстепенными балками — учет данного фактора позволил снизить требуемые сечения.

- Оптимизация классов стали. Замена стали С245/С345 на С255/С355 повышает расчётные сопротивления проката до 12% без удорожания проката — переход на более высокие классы позволил уменьшить размеры сечений.

- Применение высокопрочной стали. Для колонн с небольшой расчётной длиной приняли сталь С390, благодаря чему удалось перейти на освоенный профиль 40К5 (исходные сечения 40К8, 40К9). А для части балок таким образом был обеспечен переход с 70Ш6 на 70Ш5 при учете раскрепления второстепенными балками.

- Унификация номенклатуры. Сокращено количество позиций: из спецификации были исключены профили с суммарной массой менее 2 тонн путём объединения с соседними типоразмерами (например, 30Б1 заменен на 30Б2), что упростило закупку и логистику без критичного влияния на металлоёмкость.

Пример неунифицированных позиций в исходной технической спецификации металлопроката

| Обозначение профиля | Масса металла по элементам конструкций, т | Общая масса, т | |

|---|---|---|---|

| Балки | Лестницы, площадки | ||

| Ⅰ25Б1 | 0.89 | 0 | 0.89 |

| Ⅰ25Б2 | 1.517 | 7.691 | 9.209 |

| Ⅰ30Б1 | 0.23 | 0 | 0.23 |

| Ⅰ30Б2 | 41.758 | 15.811 | 57.569 |

Эффект от оптимизации

В результате проведённой оптимизации были достигнуты следующие результаты:

- Отказ от трудоёмких полнопроварных швов и обязательного неразрушающего контроля позволил снизить производственные риски и сократить сроки изготовления.

- Возврат к освоенному сортаменту горячекатаного проката повысил производительность изготовления и предсказуемость поставок. Количество сварных профилей удалось сократить в 20 раз.

- Сокращение номенклатуры и точечное применение сталей С390/С355 позволили уменьшить металлоёмкость конструкций и упростить производство без потери в надёжности.

Заключение

Этот кейс наглядно показывает, что знание доступного сортамента проката и технологических особенностей производства металлоконструкций способствуют успешной реализации проекта и позволяют избежать технологических тупиков.

В результате совместной работы проектной организации и инженерного центра ЕВРАЗ удалось сохранить несущую способность каркаса, сократить металлоемкость и производственные риски, а главное — перейти на конструкции, которые завод действительно может поставить в установленные сроки.