При производстве металлоконструкций, чтобы избежать большого отхода в виде обрезков, часто возникает необходимость стыковки стержневых элементов, в том числе из прокатных профилей. На заводе стыки обычно выполняют сварными равнопрочными с полным проваром. В статье разберём, как проверить такое сварное соединение для прокатных профилей.

Сварной стык может быть выполнен для колонн, балок, поясов ферм и прочих типов конструкций. Соединение будет воспринимать разные виды нагрузки, в шве могут возникать как нормальные, так и касательные напряжения. Ниже описаны требования норм к расчету наиболее распространенных ситуаций.

Распределение напряжений в стыковом шве

При выпуклой форме сечения шва или при сварке элементов разной толщины в сварном стыковом шве возникает концентрация напряжений. Влияние концентрации напряжений на прочность сварного шва можно не учитывать, если соблюдены все требования к технологии выполнения сварных швов и на конструкцию действуют только статические нагрузки, так как в этом случае можно допустить развитие пластических деформаций в точках концентрации напряжений, благодаря чему происходит выравнивание напряжений. С учётом этого при расчете стыковых швов предполагается распределение напряжений в поперечном сечении шва равномерным. [«Металлические конструкции. Материалы и основы проектирования». Источник — АРСС].

Благодаря расчетной предпосылке о равномерном распределении напряжений в сварном стыковом шве для расчета можно использовать нижеизложенные формулы, а также удобно пользоваться калькулятором сварных соединений.

Стыковой сварной шов, воспринимающий продольную силу

Условие прочности стыкового шва при действии осевой силы N (п.14.1.14 СП 16.13330.2017):

или в форме напряжений:

Aw — площадь стыкового шва;

tmin — минимальная из толщин свариваемых элементов;

lw — длина стыкового шва, которая принимается lw = b — при наличии выводных планок, lw = b–2tmin — при отсутствии выводных планок;

γc— коэффициент условий работы конструкции, принимаемый по [СП 16.13330.2017, табл. 1];

Rwy — расчетное сопротивление стыковых сварных соединений растяжению, сжатию, изгибу по пределу текучести.

Согласно п. 6.4 СП 16.13330.2017 при расчете на сжатие принимается Rwy = Ry. При расчете на растяжение и изгиб с физическим контролем качества шва также принимается Rwy = Ry, а при отсутствии физического контроля при растяжении и изгибе — Rwy = 0,85Ry. О применении физических методах контроля качества сварного шва должна быть сделана запись в рабочих чертежах КМ.

Учитывая, что сопротивление стали зависит от толщины проката, расчетное сопротивление стали Ry следует принимать по большей толщине свариваемых элементов.

Также в п.14.1.14 СП 16.13330.2017 указано, что при расчете сварных стыковых соединений элементов из стали с отношением Ru /γu > Ry, эксплуатация которых возможна и после достижения металлом предела текучести, а также из стали с пределом текучести Ryn > 440 Н/мм2 вместо Rwy следует принимать Rwu /γu. Т.е. считать достижение предельного состояния шва по временному сопротивлению металла шва.

γu — коэффициент надежности в расчетах по временному сопротивлению, согласно п. 4.3.1 СП 294.1325800.2017 γu = 1,3.

Стыковой сварной шов, одновременно воспринимающий изгибающий момент, продольную и поперечную силу

Сварные стыковые соединения, выполненные без применения физических методов контроля качества, воспринимающие нормальные напряжения σwх и σwy , действующие по взаимно перпендикулярным направлениям x и у, и касательные напряжение τwхy, следует проверять по формуле (п. 14.1.15 СП 16.13330.2017):

Учет полного провара для стыковых швов

Нужно учитывать, что формулы выше предполагают полный провар соединяемых элементов, в случае неполного провара понижается расчетное сопротивление соединения: п. 6.3.2 СП 294.1325800.2017:

«Расчетные сопротивления стыковых соединений, выполняемых всеми видами дуговой сварки, принимаются равными расчетным сопротивлениям стального проката при условии соблюдения требований 14.1.6 СП 16.13330.2017 о полном проваре соединяемых элементов, обеспечиваемом сварками: двусторонней, односторонней с подваркой корня шва, на подкладках, а также при физическом контроле качества швов.

В случаях, когда в стыковых соединениях невозможно обеспечить полный провар элементов, следует принимать Rwy = 0,7Ry.»

Расчет стыковых сварных швов на усталость

При проектировании стыковых сварных швов для конструкций, воспринимающих многократные подвижные и вибрационные нагрузки, требуется дополнительная проверка на усталость согласно п. 12.1.2 СП 16.13330.2017:

где Rv — расчетное сопротивление усталости, принимаемое по табл. 35 СП 16.13330.2017 в зависимости от временного сопротивления стали Run и групп элементов и соединений конструкций, приведенных в таблице К.1 СП 16.13330.2017.

Сварные стыковые соединения прокатных профилей относятся к 4 группе элементов.

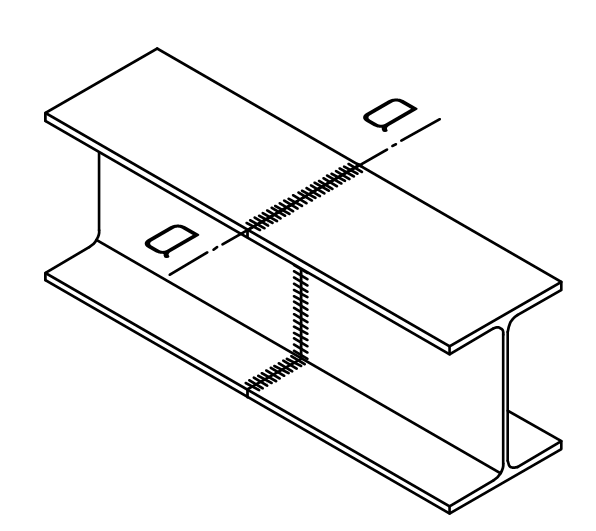

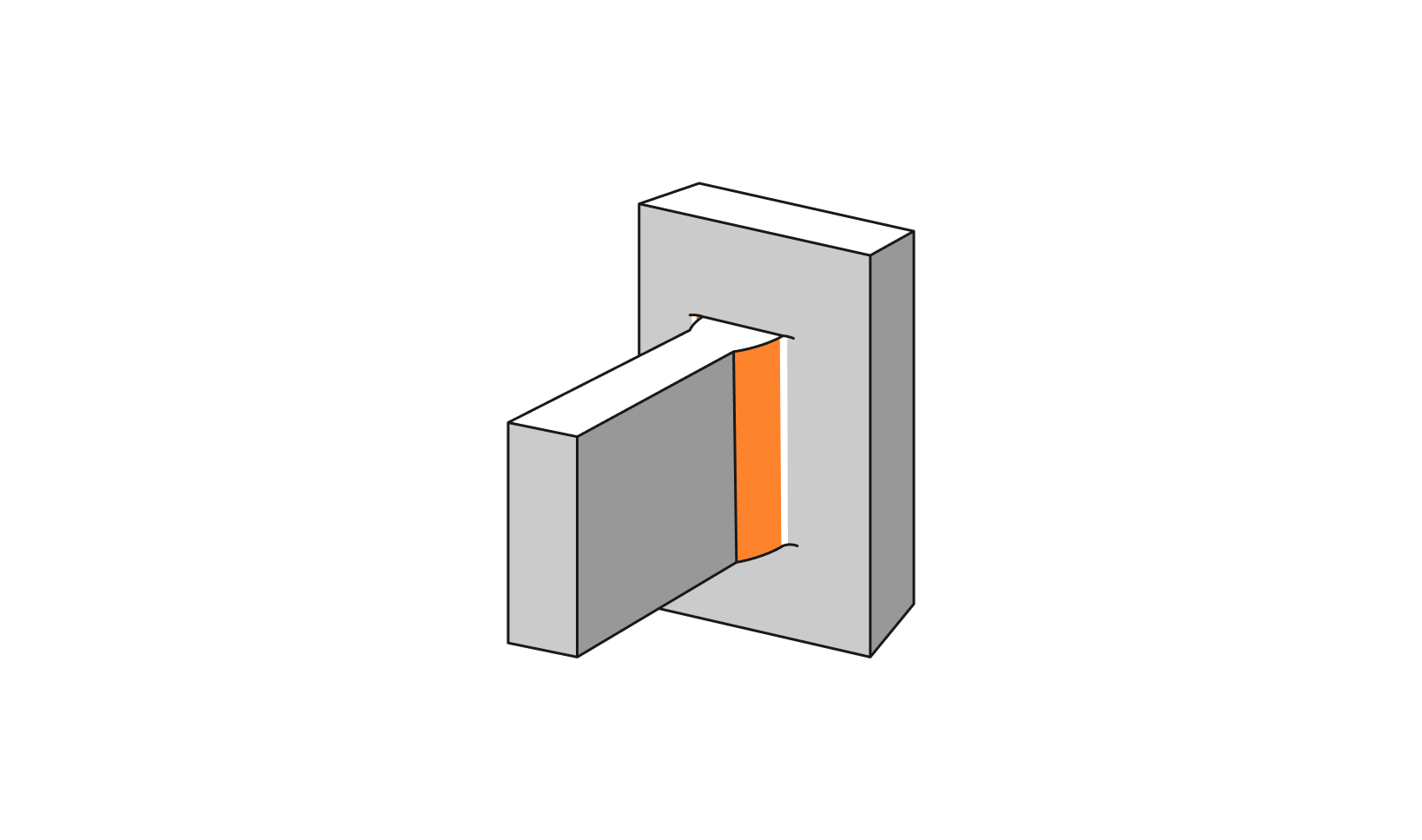

Таблица 1 — Сварные стыковые соединения

| Схема элемента и расположение расчетного сечения | Характеристика элемента | Группа элементов |

|---|---|---|

|

Сварные стыковые соединения: прокатных профилей в стык |

4 |

Контроль качества сварных соединений прокатных профилей.

В соответствии с ГОСТ 23118-2019 «Конструкции стальные строительные. Общие технические условия» швы сварных соединений в зависимости от конструктивного оформления, степени ответственности и условий эксплуатации разделяются на 12 типов и 3 категории (I, II и III), которые определяют высокий, средний и низкий уровни качества. Характеристики типов швов, категории и уровни качества приведены в таблице 2 (ниже).

Таблица 2 — Характеристики категорий и уровней качества швов сварных соединений (по ГОСТ 23118).

| Категория и уровни качества швов сварных соединений | Тип швов соединений и характеристика условий их эксплуатации |

|---|---|

| I — высокий |

1. Поперечные стыковые швы, воспринимающие растягивающие напряжения σp≥0,85Ry (в растянутых поясах и стенках балок, элементов ферм и т.п.) 2. Швы тавровых, угловых, нахлесточных соединений, работающие на отрыв, при растягивающих напряжениях, действующих на прикрепляемый элемент σp≥0,85 Ry, и при напряжениях среза в швахτ ꚍуш≥0,85 Rwf. Расчетные швы в конструкциях из сталей С390 и С440 3. Швы в конструкциях или в их элементах, относящихся к 1-й группе по классификации действующих нормативных документов, а также в конструкциях 2-й группы в климатических районах строительства с расчетной температурой ниже минус 45°С (кроме случаев, отнесенных к типам 7-12) |

| II — средний | 4. Поперечные стыковые швы, воспринимающие растягивающие напряжения 0,4Ry≤ σp<0,85Ry, а также работающие на отрыв швы тавровых, угловых, нахлесточных соединений при растягивающих напряжениях, действующих на прикрепляемый элемент σp < 0,85 Ry, и при напряжениях среза в швах ꚍ≥0,85Rwf, (кроме случаев, отнесенных к типу 3). |

|

5. Расчетные угловые швы, воспринимающие напряжение среза ꚍуш≥0,75 Rwf, которые соединяют основные элементы конструкций 2-й и 3-й групп (кроме случаев, отнесенных к типам 2 и 3) 6. Продольные стыковые швы, воспринимающие напряжения растяжения или сдвига 0,4R≤ σp<0,85R |

|

|

7. Продольные (связующие) угловые швы в основных элементах конструкций 2-й и 3-й групп, воспринимающие растягивающие напряжения (поясные швы элементов составного сечения, швы в растянутых элементах ферм и т.д.). 8. Стыковые и угловые швы, прикрепляющие к растянутым зонам основных элементов конструкций (узловые фасонки, фасонки связей, упоры и т.п.). |

|

| III — низкий |

9. Поперечные стыковые швы, воспринимающие сжимающие напряжения. 10. Продольные стыковые швы и связующие угловые швы в сжатых элементах конструкций. 11. Стыковые и угловые швы, прикрепляющие фасонки к сжатым элементам конструкций. 12. Стыковые и угловые швы во вспомогательных элементах конструкций (конструкции 4-й группы). |

σp — растягивающее напряжение металла шва;

Ry — расчетное сопротивление стали растяжению, сжатию и изгибу по пределу текучести;

ꚍуш — касательное напряжение металла углового шва;

Rwf — расчетное сопротивление угловых швов срезу (условному) по металлу шва;

σ — напряжение металла шва;

R — расчетное сопротивление металла шва.

Методы и объемы контроля сварных швов должны назначаться в соответствии с требованиями из таблицы ниже (ГОСТ 23118-2019, табл. 3), если в проектной документации не оговорены другие требования.

Таблица 3 — Методы и объемы операционного контроля

| Метод контроля | Тип контролируемых швов по таблице 2 | Объем контроля | Примечание |

|---|---|---|---|

| Визуальный и измерительный | Все | 100% | Результаты контроля швов типов 1-5 по таблице 2 должны быть оформлены протоколом |

| Ультразвуковой по ГОСТ 14782 или радиографический по ГОСТ 7512 | 1 и 2 | 100% | — |

| Ультразвуковой по ГОСТ 14782 или радиографический по ГОСТ 7512 | 3 | 10% | Без учета объема, предусмотренного для швов типов 1 и 2 |

| 4 | 5% | Без учета объема, предусмотренного для швов типов 1-3 | |

| 5 и 8 | 1% | Без учета объема, предусмотренного для швов типов 1-4 | |

| Механические испытания по ГОСТ 6996 | Тип контролируемых соединений, объем контроля и требования к качеству должны быть указаны в рабочей документации с учетом требований 5.5.2 | ||

- Методы и объемы контроля сварных соединений в узлах повышенной жесткости, где увеличивается опасность образования трещин, должны быть дополнительно указаны в рабочей документации.

- В конструкциях узлах, характеризующихся опасностью образования холодных и слоистых трещин в сварных соединениях, контроль качества следует проводить не ранее чем через 2 суток после окончания сварочных работ.

На основе результатов контроля не соответствуют требованиям сварные соединения, в которых измеренное значение хотя бы одной характеристики выявленного дефекта превышает браковочное значение этой характеристики, заданное в таблице из приложения А, ГОСТ 23118-2019 табл. А1.

Выполнение контроля может реализовываться контролером, аттестованным на I-III уровень, а заключение по результатам должно подписываться контролером, аттестованным на уровень не ниже II-го.

Таким образом, категория уровня качества сварного шва зависит от:

- положения шва относительно элемента (влияет на то, какое усилие приходится на шов - напряжения по длине элемента распределяются неравномерно);

- типа элемента (балка, колонна и пр. — влияет на вид напряженно-деформированного состояния, которое шов испытывает);

- группы конструкций.

Поэтому каждый случай индивидуален и в каждой конкретной ситуации нужно выбирать по ГОСТу, какой процент швов требуется контролировать неразрушающими методами. Универсальное решение — контролировать все швы.

Выводы

Исходя из формул проверки сварных швов можно сделать вывод: если расчетное сопротивление шва не ниже расчетного сопротивления металла соединяемых элементов и толщина шва не меньше толщины наименьшего из свариваемых элемента, прочность стыкового шва будет обеспечена. Такой шов называется равнопрочным.

Чтобы обеспечить эти условия требуется полный провар соединяемых элементов со сплошным (100%-ным) контролем качества соединения неразрушающими методами и применение сварочных материалов согласно таблице Г.1 СП 16.13330.2017.

В остальных ситуациях в зависимости от вида напряжения в сварном шве проверка выполняется по пунктам 14.1.14 - 14.1.15 СП 16.13330.2017.

Еще по теме

Калькулятор сварных соединений

Калькулятор сварных соединений

ZIP

Расчет и проверка сечений ферм

ZIP

Расчет и проверка сечений ферм

Технологические требования к сварке конструкций из двутавров БАЛМАКС 390

Технологические требования к сварке конструкций из двутавров БАЛМАКС 390