Заказчик обратился к нашему партнёру-проектировщику с запросом на перепроектирование. Первоначальный вариант стального каркаса не устраивал сложностью заложенных решений и высокой металлоёмкостью.

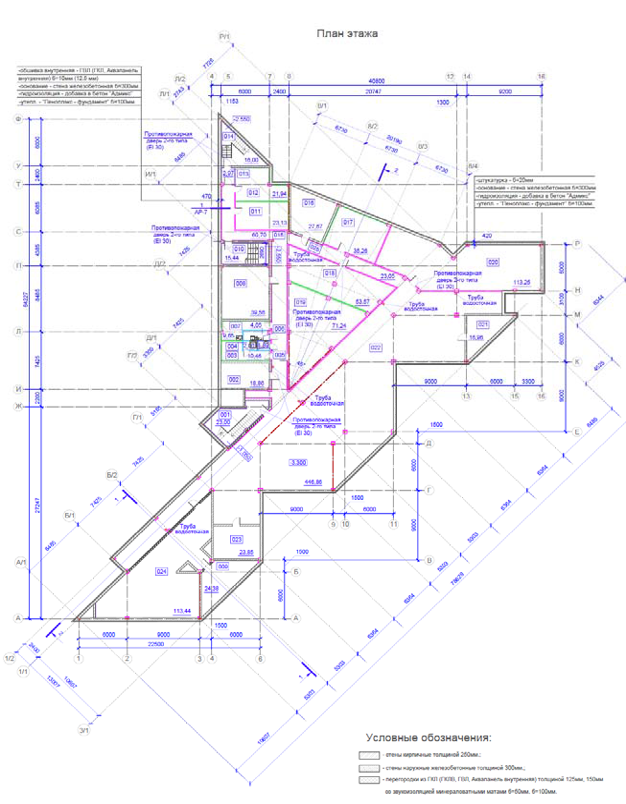

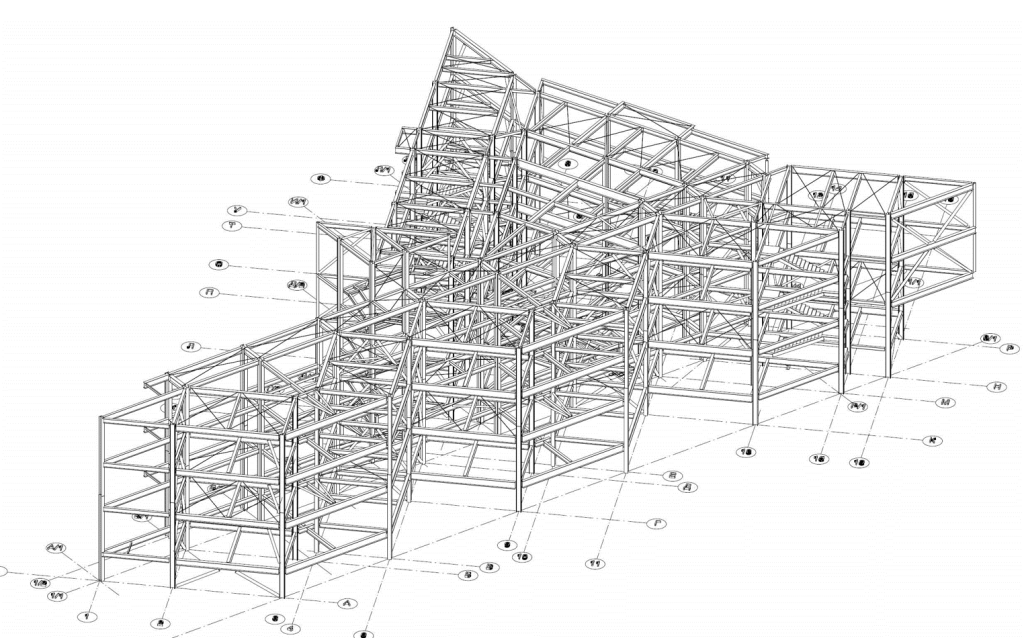

В этом проекте сложились все факторы, присущие реальному проектированию: сложность геометрии здания, сжатые сроки проектирования и реализации, сейсмическая активность и стеснённые условия строительной площадки.

Проект

Трёхэтажное здание частной школы в г. Новокузнецке расположено в районе с расчётной сейсмичностью 7 баллов. Проект был отмечен как «Лучший реализованный архитектурный проект 2024 года» по признанию РААСН.

Исходная ситуация

На входе партнёр-проектировщик получил готовый проект со следующими характеристиками:

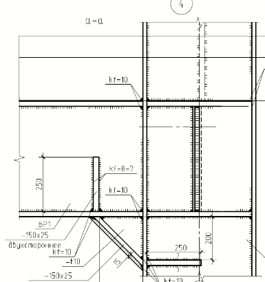

- Конструктив: сложный (малый шаг балок перекрытия, жёсткие узлы), с многопролётными жёсткими рамами.

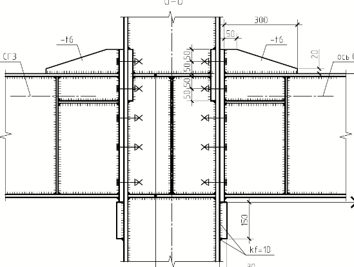

- Соединения: все узлы стального каркаса предполагали использование монтажной сварки.

- Масса металлокаркаса: 825 тонн.

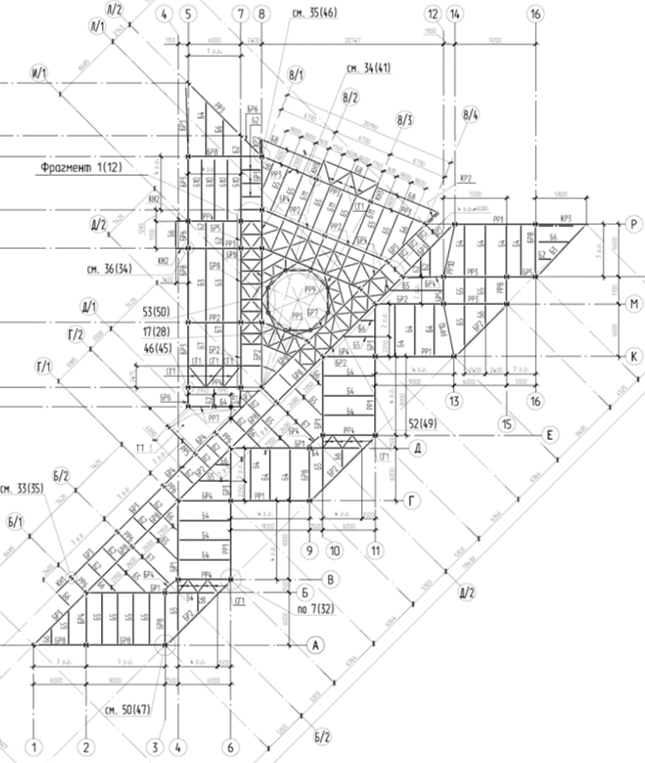

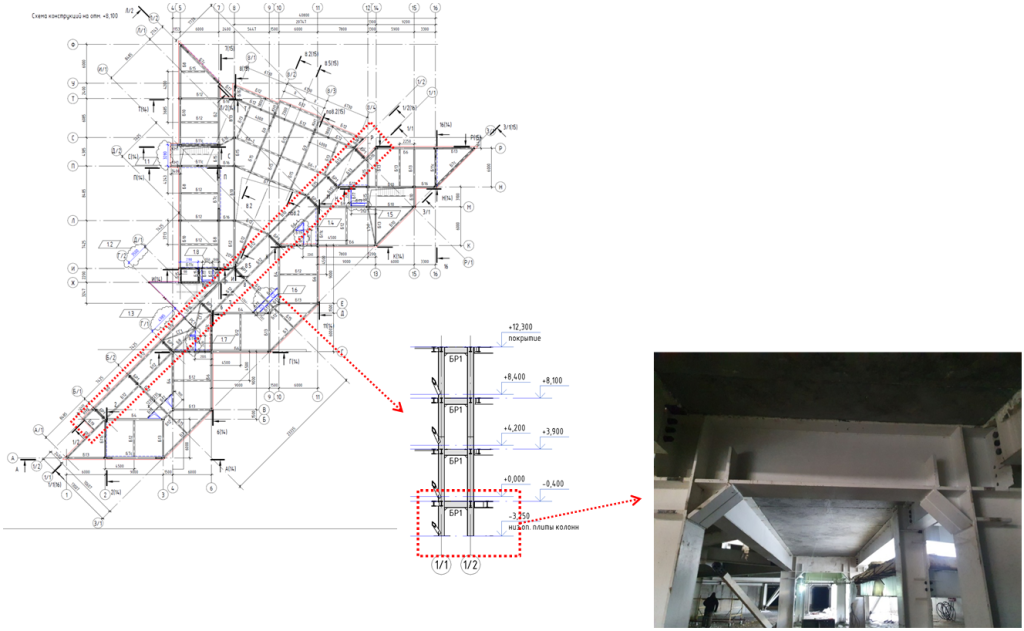

Сложная геометрия здания была обусловлена конфигурацией земельного участка и требованиями по инсоляции.

Рисунок 3 — Балочная клетка в исходном проекте

Рисунок 3 — Балочная клетка в исходном проекте

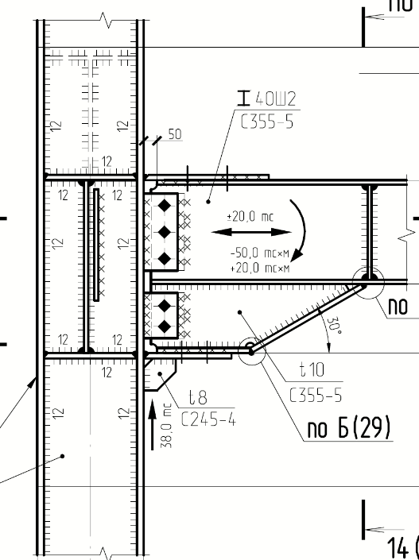

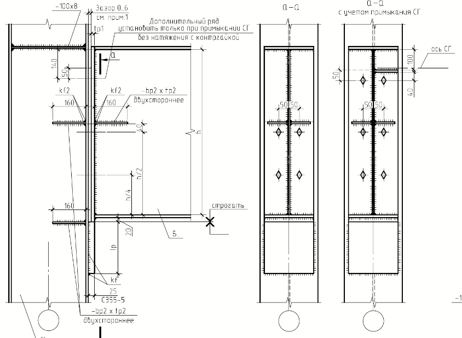

Рисунок 4 — Узлы на монтажной сварке в исходном проекте

Рисунок 4 — Узлы на монтажной сварке в исходном проекте

Задача

Перед инженерной командой стояли три ключевые задачи:

- Снизить вес стального каркаса, обеспечив при этом его надежность.

- Исключить монтажную сварку для упрощения работ на площадке.

- Сократить сроки монтажа несущего каркаса.

Предложенное решение

Партнёр-проектировщик полностью переработал конструктивную схему здания, применив современные подходы к проектированию стальных каркасов в сейсмических районах.

Ключевые изменения в конструктиве:

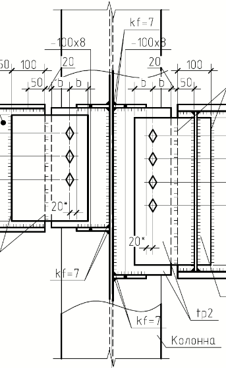

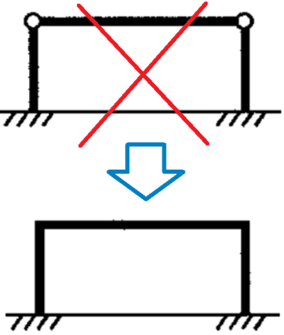

- Новая схема. Вместо сложного конструктива с узлами на монтажной сварке заложили простую и надёжную схему с болтовыми соединениями.

- Тип узлов. Основную часть узлов выполнили шарнирными на болтах, а количество жёстких узлов свели к минимуму.

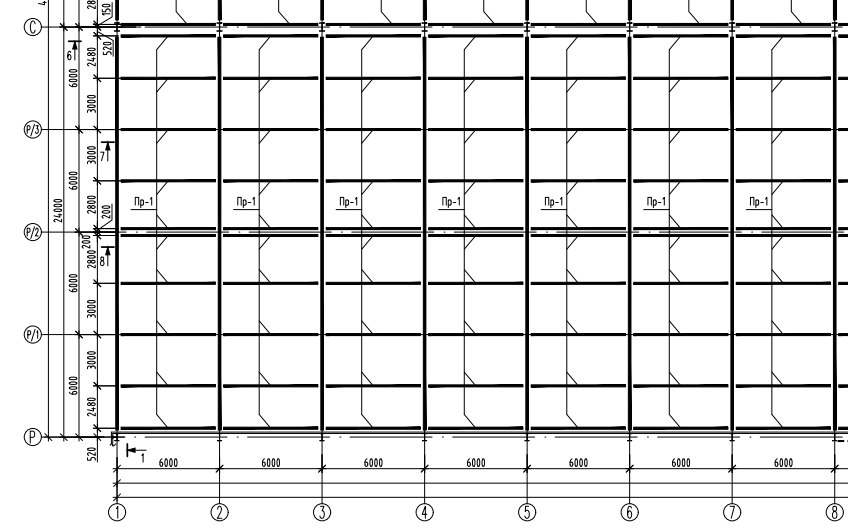

Рисунок 5 — Предложенная конструктивная схема здания

Рисунок 5 — Предложенная конструктивная схема здания

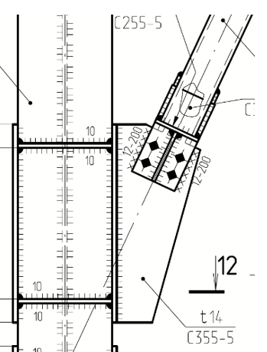

Рисунок 7 — Шарнирные болтовые узлы

Рисунок 7 — Шарнирные болтовые узлы

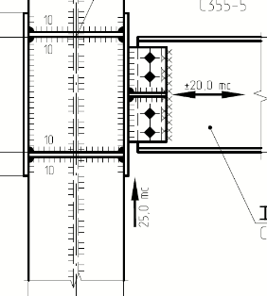

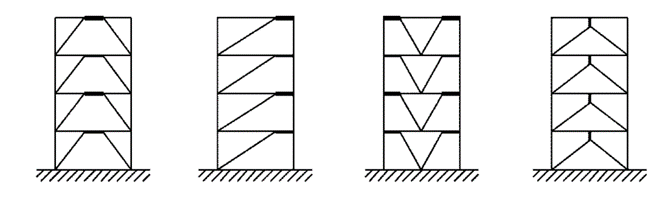

Для повышения несущей способности каркаса при сейсмическом воздействии и одновременного снижения его массы проектировщики применили следующие принципы и технологии:

- Эффективные материалы и профили. Использование стали повышенной прочности (С390 вместо С255) и прокатных двутавров, которые хорошо работают при сейсмических нагрузках и позволяют образовываться пластическим шарнирам в сечении (в отличие от сварных аналогов локальная устойчивость стенок и поясов у них обеспечена).

- Использование вутов и локальных усилений.

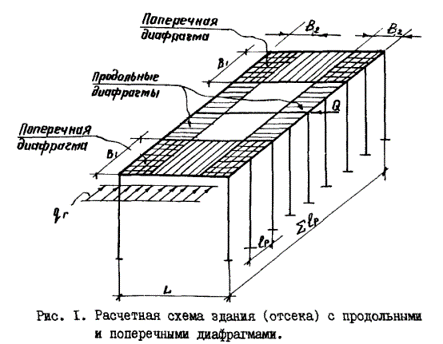

- Создание дисков жесткости. Моделирование жестких дисков покрытия и перекрытия для повышения общей устойчивости каркаса.

Рисунок 10 — Расчётная схема здания с продольными и поперечными диафрагмами

Рисунок 10 — Расчётная схема здания с продольными и поперечными диафрагмами

- Сталежелезобетонные конструкции. Интеграция железобетонной плиты перекрытия в работу стальных балок в качестве верхнего сжатого пояса, что позволяет сэкономить около 30% массы балок (в этом проекте не использовалось ввиду сжатых сроков, учитывалось только раскрепление верхнего пояса балок плитой).

- Принцип концентрации материалов. Использование максимальных шагов рам и балок для оптимизации распределения материала.

- Статически неопределимые схемы. Применение таких схем создает запас прочности и позволяет каркасу перераспределять усилия за счет развития пластических деформаций во время сейсмического воздействия.

Рисунок 11 — Переход от шарнирной рамы к жёсткой

Рисунок 11 — Переход от шарнирной рамы к жёсткой

При этом проектировщикам пришлось учесть сложные архитектурные требования: например, из-за планировки было недопустимо устройство вертикальных связей стального каркаса в поперечном направлении. Поэтому использованы многоэтажные П-образные рамы в качестве «ядра» жесткости:

Рисунок 12 — Обеспечение пространственной жёсткости здания П-образными рамами

Рисунок 12 — Обеспечение пространственной жёсткости здания П-образными рамами

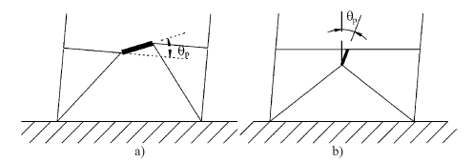

- Эксцентриситеты крепления для создания возможности развития пластических деформаций в определённых зонах для диссипации энергии.

Рисунок 13 — Эксцентриситеты крепления для диссипации сейсмической энергии

Рисунок 13 — Эксцентриситеты крепления для диссипации сейсмической энергии

Результаты

Благодаря комплексному подходу и переработке проекта, удалось добиться существенного эффекта:

- Масса каркаса снижена в 2 раза: с 825 тонн до 415 тонн.

- Отказ от монтажной сварки: переход на преимущественно болтовые соединения позволил выполнить требование заказчика.

- Сжатые сроки проектирования: разработка проекта КМ (конструкции металлические) была завершена за 1 месяц.

- Успешное прохождение экспертизы: обновленный проект получил положительное заключение экспертизы.

Этот кейс демонстрирует, как грамотный инжиниринг и применение современных методов расчёта позволяют не только значительно оптимизировать проект по металлоемкости и срокам, но и обеспечить высокую надёжность здания в сложных сейсмических условиях.