Цель оптимизации

Снижение металлоемкости колонн и покрытия за счет изменения типа конструкций и применения стали повышенной прочности С390.

Исходные данные

Многопролётный бескрановый цех.

Крайний левый пролёт — 24 м. Два средних пролёта по 48 м.

Пристройки пролётом 18 м.

Шаг колонн — 6 м..

Проектное решение

Рамно-связевой каркас.

Для пролётов 18 м и 24 м применены стропильные фермы из гнуто-сварных замкнутых профилей.

Фермы пролётом 48 м — с поясами из прокатного двутавра.

Колонны фахверка также из профильных труб.

Оптимизация

В ходе оптимизации принято решение заменить фермы пролётом 18 м на балки из прокатного двутавра. Высота до низа ригеля увеличилась, конструкции стали проще в изготовлении и на монтаже.

Для поясов из прокатного двутавра фермы пролётом 48 м в проекте заложена сталь С345. Сечение поясов подбирается из условий прочности и устойчивости — рационально повысить класс прочности стали.

За счет перехода на сталь повышенной прочности С390 удалось снизить сечение прокатных двутавров.

Кроме того, в проекте была заложена излишняя унификация — один типоразмер двутавра для верхнего и нижнего пояса стропильной фермы. Нижний пояс в шарнирно опертых фермах растянут — сечение подбирается только по площади из условия обеспечения прочности.

Поэтому для нижнего пояса нет необходимости унификации сечения с верхним поясом, можно использовать подходящий по площади более лёгкий широкополочный двутавр.

Оптимизация сечений элементов фермы:

- верхний пояс: 35К2 (С345) → 35К1.5 (С390);

- нижний пояс: 35К2 (С345) → 35Ш2 (С390);

- опорный раскос: 25К2 (С345) → 25Ш2 (С390).

Фермы для пролёта 24 м остались в проектном исполнении — с поясами из профильных труб. Применение прокатного двутавра там оказалось нерационально.

Колонны фахверка из крупных профильных труб также были заменены на прокатный двутавр для унификации проектных решений.

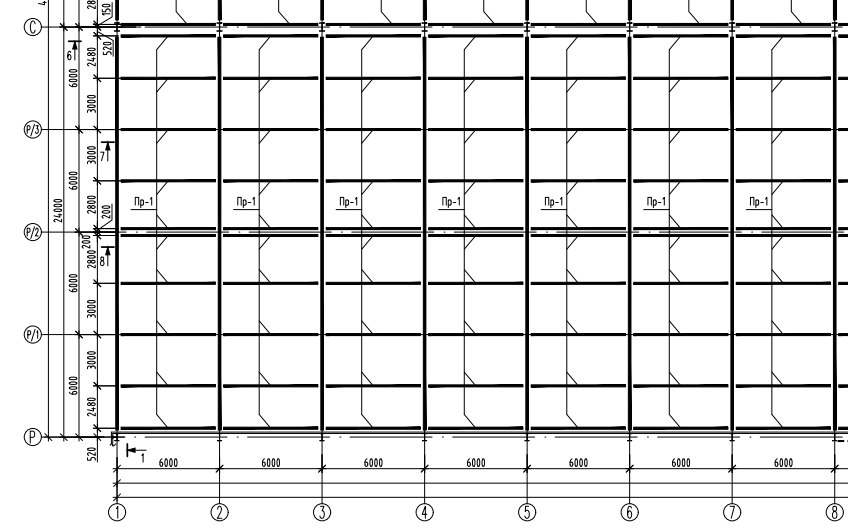

Рисунок 1 — Общий вид каркаса после оптимизации

Рисунок 1 — Общий вид каркаса после оптимизации

Результаты

Сокращение расхода стали на фермы на 71 тонну за счет применения стали повышенной прочности С390.

Преимущества:

- для заказчика — экономический эффект составляет около 8 млн рублей (расценки приняты на 2019 г.) — затраты на изготовление и монтаж стальных элементов;

- для проектировщика — достигнута низкая металлоемкость каркаса за счет применения стали повышенной прочности С390. Проектные решения унифицированы;

- для ЗМК — снижение затрат времени и средств за счет сокращения грузоподъемных операций, так как каркас стал легче.

Затраты снижаются на следующих этапах:

- доставка металлопроката на завод-изготовитель стальных конструкций;

- изготовление стальных конструкций;

- доставка готовых конструкций на площадку строительства.