Как ускорить строительство, упростить проектирование, и при этом не потерять в качестве?

На примере одноэтажного производственного здания в Хабаровском крае мы покажем, как грамотная оптимизация несущего каркаса и внедрение принципов префабрикации позволяют добиться сразу нескольких целей:

- сократить сроки производства и монтажа;

- снизить количество отправочных марок;

- уменьшить нагрузку на ЗМК и логистику.

И всё это — без ущерба для надёжности и прочности конструкции.

Разберём, какие решения были применены, и почему унификация элементов сегодня — не роскошь, а необходимость в условиях удалённых регионов и нестабильной логистики.

Если вы проектируете каркас промышленного здания, хотите упростить проектирование стального каркаса, или просто ищете проверенные приёмы для повышения эффективности — эта статья для вас.

Цель оптимизации

В рамках сотрудничества с нашим партнёром поступил запрос на разработку раздела КМ для производственного здания. Основная задача заказчика — как можно быстрее начать строительство, и ввести объект в эксплуатацию.

Цель оптимизации — повышение технологичности стального каркаса здания.

Высокая технологичность конструктивных решений позволяет существенно сократить сроки изготовления и монтажа каркаса здания. Этого удаётся достичь благодаря применению принципов префабрикации.

Исходные данные

Объект — производственное здание.

Площадка строительства расположена в Хабаровском крае.

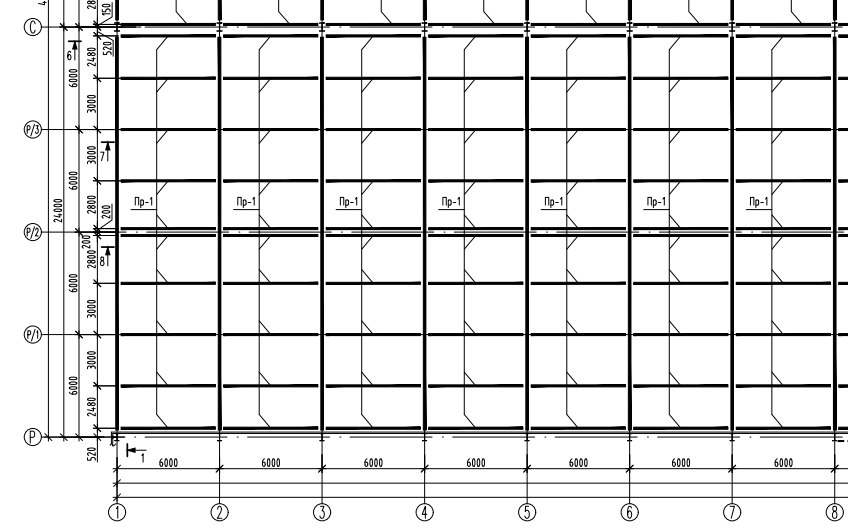

Конструктивные параметры:

- сетка колонн здания — 24 х 6 м;

- железобетонные колонны;

- покрытие — стропильные фермы из профильной трубы по серии "Молодечно", шаг ферм — 6 м;

- грузоподъемное оборудование — мостовые краны с грузоподъёмностью 10 т;

- кровля: мягкая, по профилированному настилу.

Оптимизация

Основная идея оптимизации каркаса — уменьшение количества отправочных марок и их унификация, т. к. в регионе строительства малая плотность ЗМК, что влечет большое логистическое плечо.

Оптимизация началась на раннем этапе проектирования — в тесной связке с технологами. Унификация шагов колонн и высотных отметок ригелей позволила избежать трудоёмких локальных решений и большого количества расчётных сечений, что значительно упростило расчёт каркаса, и сократило количество отправочных марок.

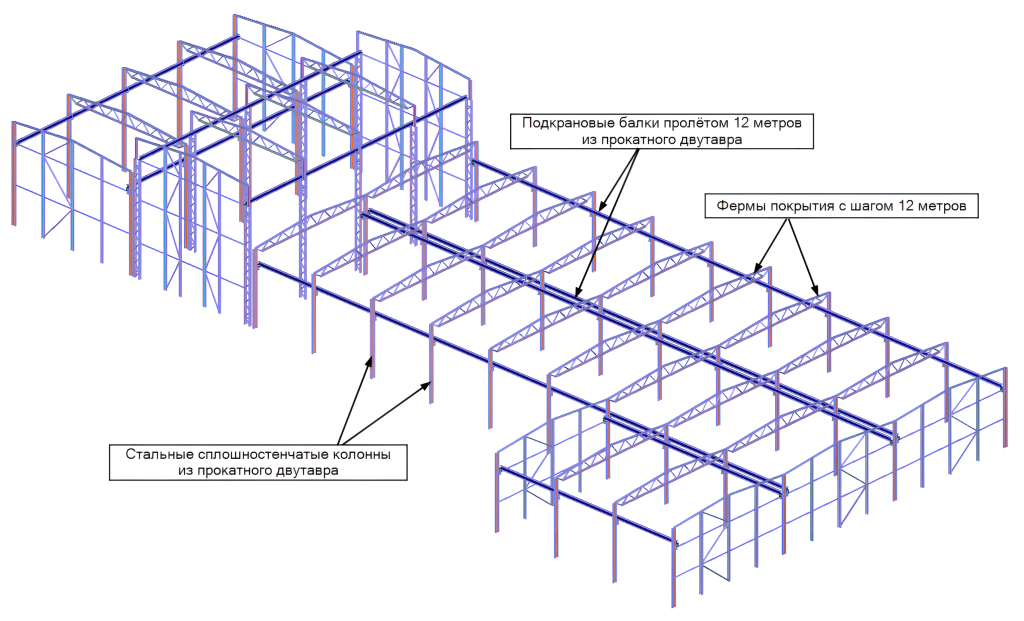

Предложенная конструктивная схема:

- колонны — стальные одноветьевые (где это возможно), из прокатного двутавра (взамен железобетонных);

- покрытие — стропильные фермы с шагом 12 м, пояса из прокатного двутавра;

- подкрановые балки — пролётом 12 м из прокатного двутавра, без тормозных ферм по верхнему поясу;

- прогоны — пролётом 12 м из прокатного двутавра.

Рисунок 1 — Конструктивная схема каркаса

Рисунок 1 — Конструктивная схема каркаса

Сокращение расходов на логистику и повышение эффективности:

- количество ферм уменьшено в 2 раза благодаря шагу 12 м;

- исключены подстропильные фермы — общее сокращение количества отправочных марок до 30%;

- 20% Конструкций (прогоны покрытия) могут быть изготовлены на Сервисных металлоцентрах (СМЦ), что снижает нагрузку на основной ЗМК и ускоряет производство.

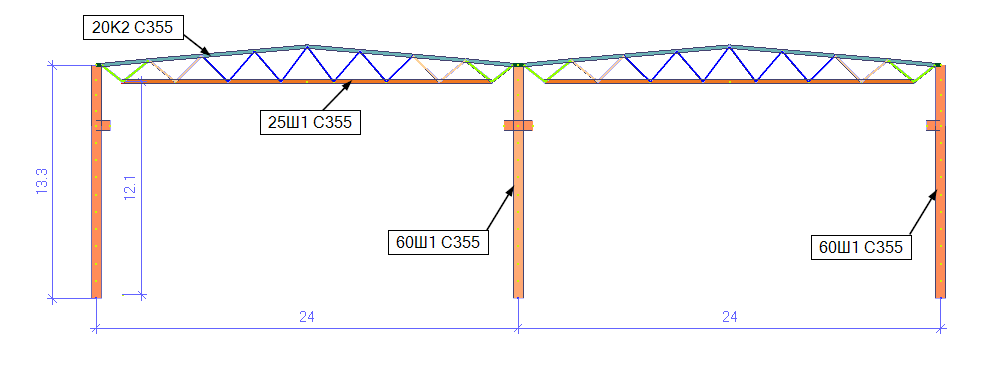

Рисунок 2 — Типовые поперечные рамы каркаса промышленного здания

Рисунок 2 — Типовые поперечные рамы каркаса промышленного здания

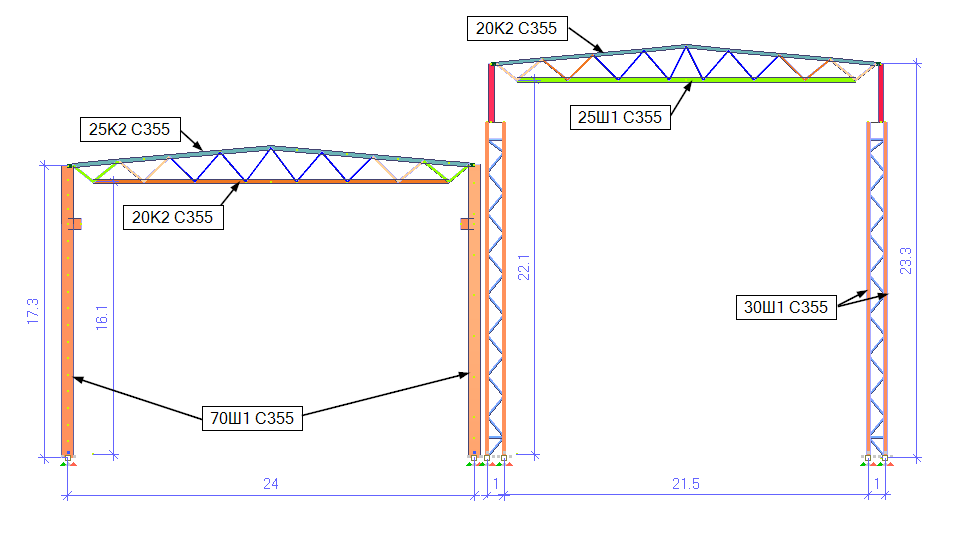

Рисунок 3 — Типовые поперечные рамы каркаса промышленного здания

Рисунок 3 — Типовые поперечные рамы каркаса промышленного здания

В проекте заложены следующие идеи префабрикации:

- использование элементов с низкой трудоёмкостью: подкрановые балки, колонны, пояса ферм и прогоны из прокатного двутавра — готового профиля;

- унификация высоты соседних блоков для сокращения количества отправочных марок.

Благодаря приведённой толщине элементов стального каркаса более 4 мм удалось отказаться от огнезащиты (R15 для IV степени огнестойкости), что позволило сократить общую стоимость конструкций.

Для подкрановых балок 12-метрового пролёта использованы решения из Альбома технических решений ЕВРАЗа:

Результаты

Сокращение количества отправочных марок на 30% особенно актуально для региона с низкой плотностью ЗМК и значительным логистическим плечом. Дополнительное преимущество — уменьшение числа узловых соединений, что ускоряет изготовление конструкций

Применение конструкций на основе прокатного двутавра позволяет сократить трудоемкость изготовления каркаса.

Преимущества для заказчика:

- снижение сроков изготовления;

- уменьшение логистических издержек;

- минимизация рисков отклонения по качеству.

Преимущества для проектировщика:

- достигнута паритетная металлоемкость каркаса;

- высокая степень унификация конструкций сокращает сроки проектирования.

Преимущества для завода металлоконструкций:

- снижение трудозатрат на изготовление каркаса;

- применение проката, доступного в регионе.