Цель оптимизации

Снижение металлоемкости каркаса за счет применения стали повышенной прочности.

Исходные данные

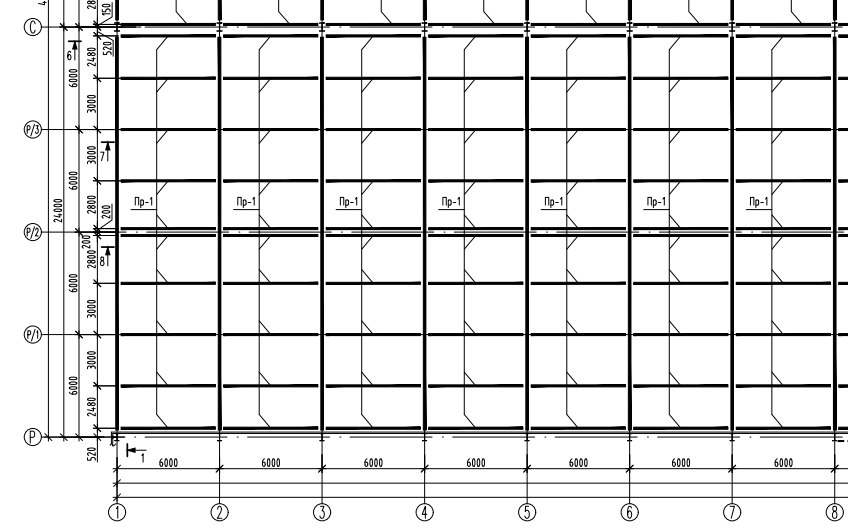

Объект — комбинированная технологическая эстакада Комплекса получения ароматики.

Расположена в Нижнекамске.

Сооружение представляет собой комбинированную технологическую эстакаду с железобетонными колоннами 1 яруса и стальной надстройкой.

Габариты:

- размеры в плане: 6,0 м х 197,25 м;

- максимальная высота: 32,9 м.

Уровень ответственности сооружения — повышенный.

Проектное решение

Стальной каркас выполнен в виде стоечно-балочной системы, вертикальные связи в обоих направлениях. В качестве несущих элементов применены двутавры по СТО АСЧМ 20-93 из стали С255, профили замкнутого квадратного сечения по ГОСТ 30245-2003.

Оптимизация

Рассмотрено применение стали повышенной прочности С390 для прокатных двутавров. Максимальная оптимизация в части сечений может быть достигнута для элементов, подбор сечений которых производился из условий прочности и устойчивости. В нашем случае такими конструктивными элементами являются колонны, а также балки пролетных строений и траверсы, работающие на изгиб в двух плоскостях.

В ходе оптимизации коэффициент использования элементов эстакады при подборе сечения элементов из стали С390 приводился к исходным значениям, принятым по результатам расчета элементов из стали С255.

- колонны, траверсы

40Ш2 С255 → 35Ш2 С390; - пролетные строения

50Ш2 С255 → 40Ш2 С390; - замена профильных труб

Все элементы замкнутого сечения из стали С255, примененные в базовом проекте (за исключением элементов, основным фактором работы которых являлась гибкость), были заменены на двутавры из стали С255. В дальнейшем были проанализированы заменены на двутавры из стали С390.

Рисунок 2 — Суммарная металлоемкость по колоннам эстакады для двух вариантов

Рисунок 2 — Суммарная металлоемкость по колоннам эстакады для двух вариантов

Рисунок 3 — Суммарная металлоемкость для пролетных строений эстакады для двух вариантов

Рисунок 3 — Суммарная металлоемкость для пролетных строений эстакады для двух вариантов

Результаты

Сокращение расхода стали на все элементы конструкции на 19% за счет применения сортамента горячекатаных двутавров по ГОСТ Р 57837 и стали повышенной прочности С390.

Общая масса стальных конструкций в исходном проекте составляла около 647 тонн, вследствие оптимизации масса сократилась на 126 тонн.

Преимущества:

- для заказчика — экономический эффект составляет около 7,8 млн рублей (расценки приняты на 2020 г.) затраты на изготовление и монтаж стальных элементов;

- для проектировщика — достигнута низкая металлоемкость каркаса за счет применения современных подходов к проектированию;

- для ЗМК — снижение затрат времени и средств на следующих этапах:

- доставка металлопроката на завод-изготовитель стальных конструкций;

- изготовление стальных конструкций;

- доставка готовых конструкций на площадку строительства.