Проектировать здания в сейсмически опасных районах — это всегда вызов. Особенно если речь идёт о крупнопролётных промышленных объектах с высокими требованиями к надёжности и срокам производства. Но когда конструктивные решения начинают снижать технологичность каркаса — пора пересматривать подход.

В этом кейсе покажем, как удалось переработать конструктивную схему бескранового цеха, избавившись от трудоёмких сварных профилей переменного сечения в пользу фасонного проката, и при этом не только сохранить, но и улучшить ключевые характеристики проекта.

Цель оптимизации

Повышение технологичности стального каркаса за счёт:

- применения модульного шага рам;

- отказа от трудоемких в изготовлении сварных профилей в пользу фасонного проката.

Исходные данные

- местоположение: Казахстан (регион с повышенной сейсмической активностью);

- габариты основного здания: 72 м х 72 м;

- одноэтажное здание, высота до низа конструкций покрытия — 16,3 м;

- свободный пролёт — 36 м;

- нормативное значение снегового давления: 1,2 кПа;

- нормативное давление ветра: 0,56 кПа;

- сейсмика: 8 баллов;

- расчеты выполнены по Еврокоду.

Проектное решение

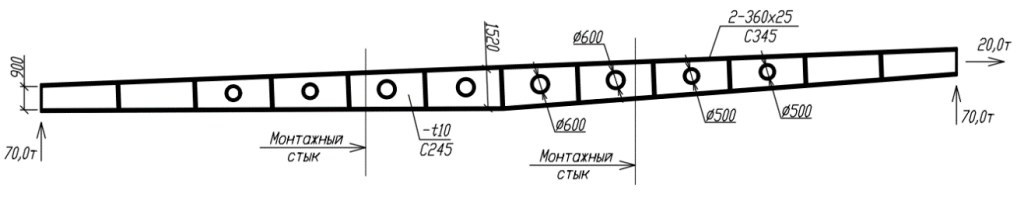

Изначально в проекте заложены сварные сечения. Ригель шарнирно опирается на колонну. Верхний сжатый пояс сварного ригеля имеет редкое раскрепление из плоскости рамы — 3 м (по шагу прогонов), из-за чего требуется крупное сечение — 360×25, сталь С345.

Проектное решение имеет большую трудоёмость изготовления.

Сечение нижнего пояса — аналогичное. Колонны — сварной двутавр по крайним рядам, сварная коробка — для среднего ряда.

Шаг рам в 11 метров приводит к тому, что длины распорок и прогонов между рамами не кратны 6 метрам. Из-за этого возникает большое количество отходов при производстве, поскольку профили металлопроката обычно поставляются длиной 12 м.

Ригель из сварного двутавра переменной высоты выполнен с круглыми отверстиями для коммуникаций. Его изготовление требует большого количества операций на ЗМК, что увеличивает трудозатраты.

Сварные колонны коробчатого сечения также отличаются высокой трудоёмкостью из-за внутренних рёбер и большого количества сварных швов.

Таким образом, в погоне за снижением металлоёмкости, несмотря на соблюдение требований по прочности, проектные решения оказались избыточно сложными и дорогими в реализации.

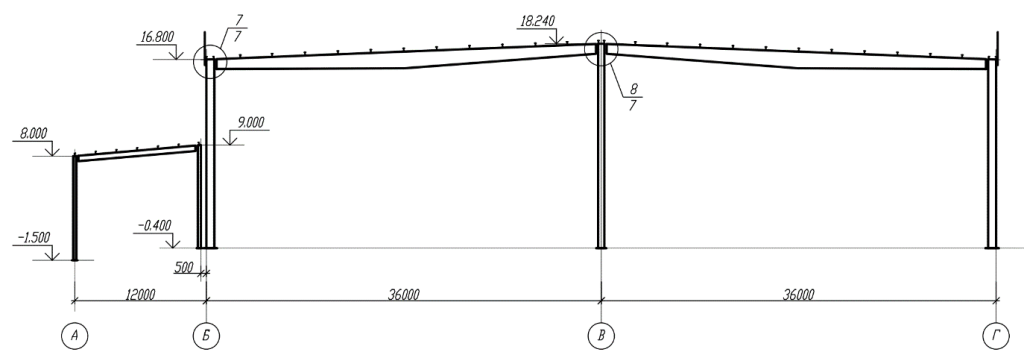

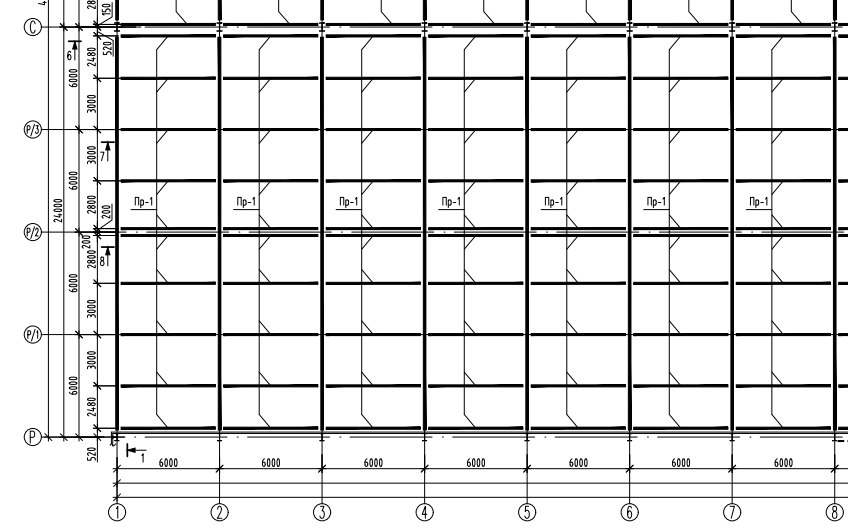

Рисунок 1 — Схема расположения колонн

Рисунок 1 — Схема расположения колонн

Рисунок 3 — Сварной ригель покрытия

Рисунок 3 — Сварной ригель покрытия

Оптимизация

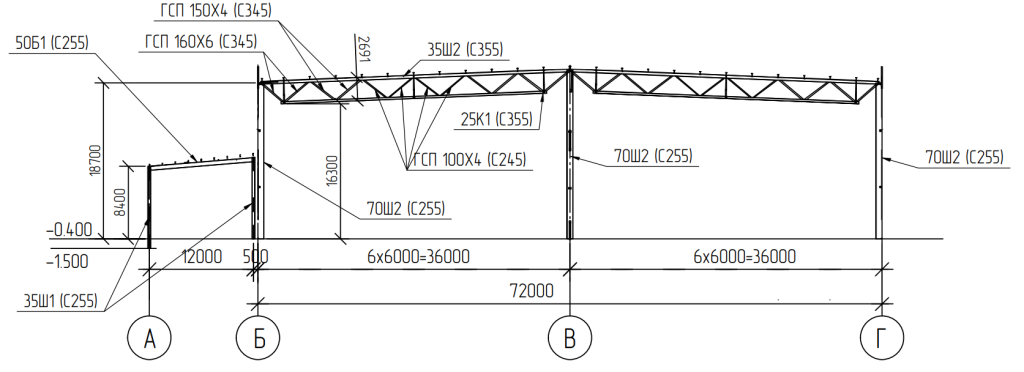

С учётом действующего СП 14.13330 и особенностей строительства в сейсмических районах, была предложена замена элементов каркаса:

- колонны — прокатный двутавр 70Ш2 С255;

- ригель — шарнирно опертая ферма с поясами из прокатного двутавра;

- шаг рам — модульный, 12 м.

Расчёт выполнен по Еврокоду с учётом норм проектирования для сейсмически опасных регионов.

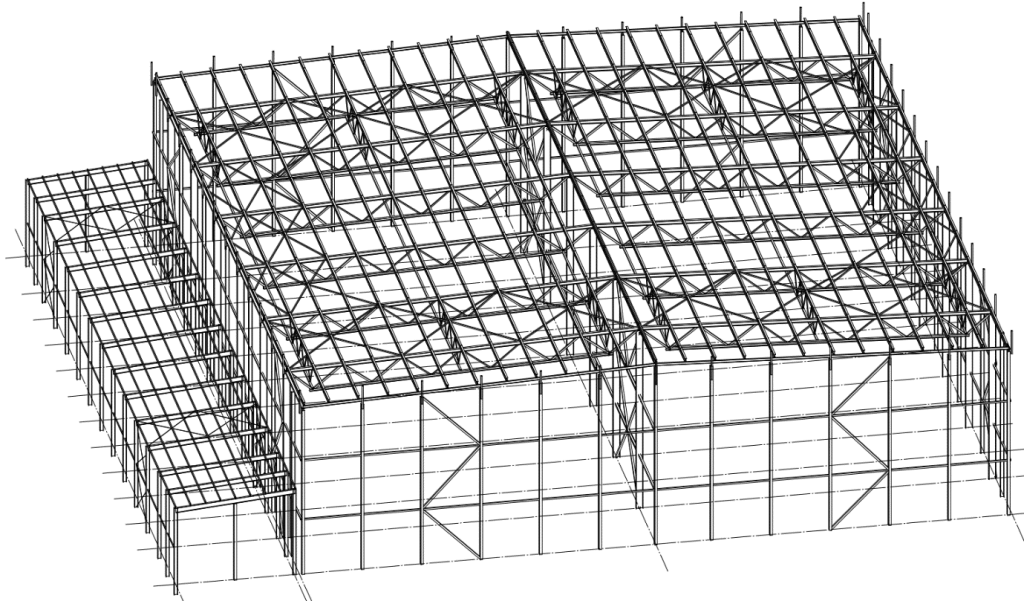

Колонны каркаса и пояса стропильных ферм выполнены из прокатного двутавра, решетка ферм — из профильных труб. Благодаря этому удалось полностью отказаться от трудоемких и сложных в изготовлении сварных профилей двутаврового и коробчатого сечения.

Все стержневые элементы металлопроката поставляются на ЗМК в готовом виде, что ускоряет производство.

Шаг рам 12 метров позволяет рационально использовать поставляемый металлопрокат и минимизировать отходы при производстве.

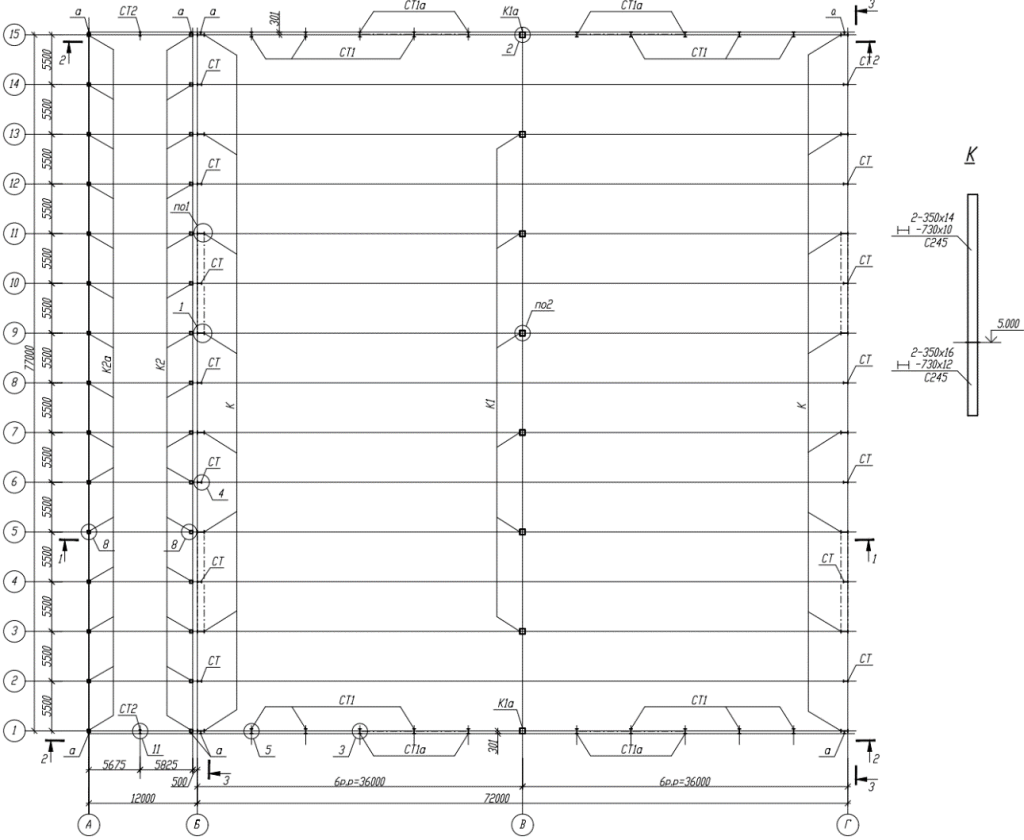

Рисунок 4 — Поперечный разрез со стропильной фермой

Рисунок 4 — Поперечный разрез со стропильной фермой

Рисунок 5 — Общий вид каркаса после оптимизации

Рисунок 5 — Общий вид каркаса после оптимизации

Результаты

- общая металлоемкость — снижена на 2,3%. Благодаря применению фасонного проката удалось не только значительно сократить трудоемкость изготовления каркаса, но и сохранить паритетную металлоемкость;

- ниже трудоемкость изготовления за счет применения фасонного проката. Длина сварного шва сократилась примерно на 3500 м;

- модульный шаг рам 12 м позволяет избежать большого отхода для прогонов и распорок, а также увеличения трудоемкости из-за стыковки отрезков;

- сокращение сроков изготовления конструкций.

Вывод

Представленное решение отвечает текущим требованиям и правилам проектирования, учитывает особенности работы конструкций в сейсмической зоне, а также демонстрирует, как грамотная замена сварных элементов на фасонный прокат и оптимизация шага рам позволяют добиться высокой технологичности и экономичности.